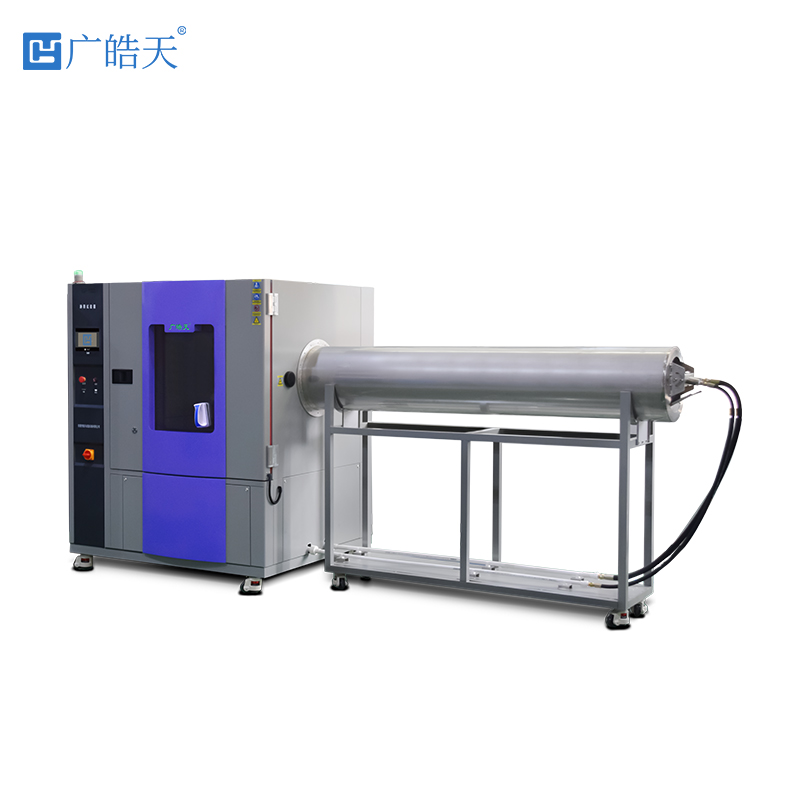

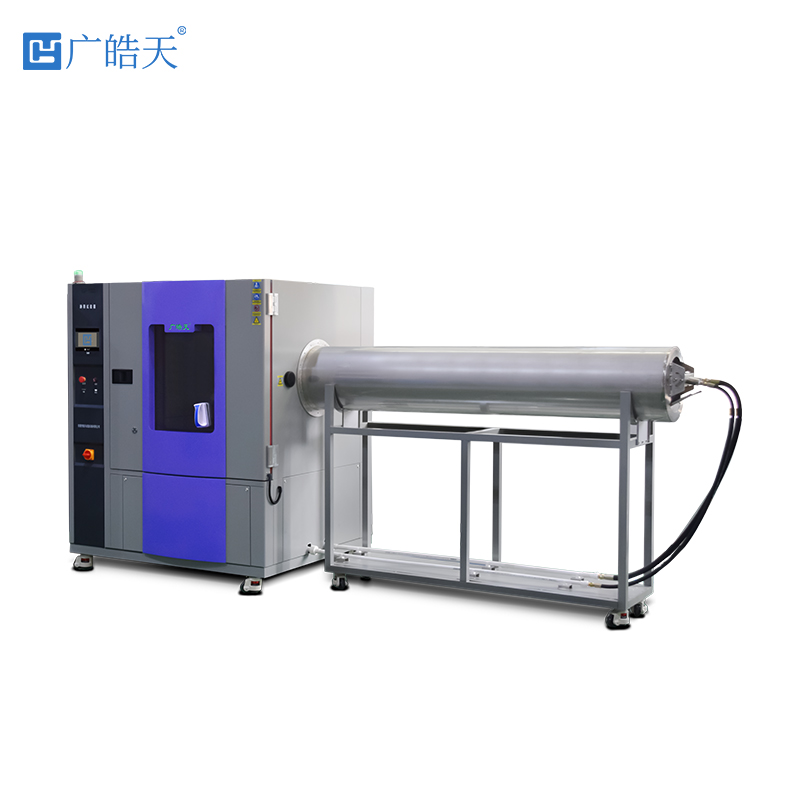

淋雨試驗箱:空調外機防水性能與耐候可靠性測試方案

空調外機長期暴露于戶外,需耐受暴雨、噴淋、滴水等復雜淋雨環境,若防水性能不達標,易引發電機短路、電路故障、換熱效率下降等問題。淋雨試驗箱通過模擬不同強度、角度的淋雨場景,精準評估外機外殼密封、接線端子防護、換熱器防水等關鍵部位的防水性能,為空調外機耐候可靠性設計與質量管控提供關鍵數據支撐。本文聚焦設備技術特性、外機定制化測試方案、標準流程及實踐應用,助力空調行業提升外機戶外使用穩定性。

一、核心技術特性

淋雨試驗箱采用模塊化淋雨系統設計,可實現滴水、垂直淋雨、傾斜淋雨、強噴淋四種核心淋雨模式,滿足空調外機不同部位的防水測試需求。設備淋雨參數精準可控:降雨量調節范圍 5-20mm/min(對應中雨至暴雨強度),噴淋壓力 0.05-0.3MPa,淋雨角度可在 0°-90° 間調節(模擬雨水從不同方向沖擊外機);淋雨區域覆蓋面積≥1m2,適配主流規格空調外機(1-2 匹家用型、3-5 匹商用型)。試驗箱配備溫度輔助控制模塊(常溫 - 50℃),可模擬 “淋雨 + 高溫高濕" 復合環境,更貼近夏季多雨高溫的實際工況;同時集成防水性能檢測組件,包括濕度傳感器(監測外機內部濕度變化,精度 ±3% RH)、漏電檢測儀(實時監測電路絕緣性能,精度 ±1mA),數據采樣率 1Hz,可自動記錄淋雨過程中外機內部濕度、漏電電流等關鍵參數,判斷是否存在進水風險。此外,設備采用不銹鋼淋雨噴頭(防腐蝕、防堵塞)與循環供水系統,節約用水的同時確保淋雨穩定性。

二、空調外機定制化測試方案

針對空調外機的結構特點與使用場景,設計三類核心測試方案:

2.1 外殼密封性能測試(模擬日常降雨)

采用垂直淋雨模式,降雨量 10mm/min(中雨強度),噴淋壓力 0.1MPa,淋雨角度 90°(雨水垂直沖擊外機正面),持續淋雨 2h;測試過程中監測外機內部濕度(要求≤60% RH),測試后檢查外殼接縫、螺絲接口處是否有水漬殘留,確保無滲水現象,符合 GB/T 4208-2017 中 IPX4 防護等級要求。

2.2 暴雨沖擊測試(模擬暴雨天氣)

切換為強噴淋模式,降雨量 20mm/min(暴雨強度),噴淋壓力 0.3MPa,淋雨角度 45°(模擬斜向暴雨沖擊外機頂部與側面),持續淋雨 4h;同時開啟溫度控制模塊,將環境溫度設定為 35℃(模擬夏季高溫暴雨),測試后檢測外機電機絕緣電阻(要求≥2MΩ)、壓縮機啟動性能,禁止出現短路、無法啟動等故障,滿足 GB/T 17758-2010 標準中戶外機防水要求。

2.3 長期淋雨耐候測試(模擬季度多雨環境)

采用 “滴水 + 垂直淋雨" 交替模式,滴水階段(降雨量 5mm/min,持續 12h)與垂直淋雨階段(降雨量 15mm/min,持續 12h)循環 3 次(累計 72h);測試后拆解外機,檢查接線端子是否銹蝕、換熱器翅片是否氧化,要求端子無銹蝕痕跡,換熱器散熱性能衰減≤5%,符合空調外機長期戶外使用的耐候標準。

三、標準流程與應用案例

測試需遵循 GB/T 4208-2017(外殼防護等級)、GB/T 17758-2010(單元式空氣調節機)等標準,流程如下:試樣預處理(檢查外機外觀無損傷,接通電源測試初始運行性能正常)→將外機固定在試驗箱測試平臺,調整淋雨噴頭角度與距離(確保淋雨覆蓋外機關鍵部位)→設定淋雨模式、降雨量、壓力及測試時長,開啟濕度與漏電監測→啟動測試,實時記錄數據(若內部濕度超 60% RH 或出現漏電電流,自動暫停測試)→測試結束后,風干外機并復測運行性能、拆解檢查內部部件,生成測試報告。某空調企業測試家用 1.5 匹外機時,暴雨沖擊測試 2h 后,外機內部濕度升至 75%,漏電電流 0.8mA。技術團隊通過分析發現,外機背部散熱孔密封膠條老化失效,更換耐老化硅橡膠密封膠條后,再次測試 4h 內部濕度穩定在 52%,無漏電現象,外機防水性能達標。

淋雨試驗箱通過精準模擬戶外淋雨環境,有效解決了空調外機防水性能評估的核心難題。隨著空調外機向 “高密封性、長壽命" 方向發展,未來設備將集成淋雨 - 風沙復合模擬、AI 視覺檢測(自動識別滲水點)功能,進一步提升測試覆蓋范圍與檢測效率,為空調外機戶外可靠性升級提供技術支撐。

更新時間:2025-11-21

更新時間:2025-11-21  瀏覽次數:70

瀏覽次數:70